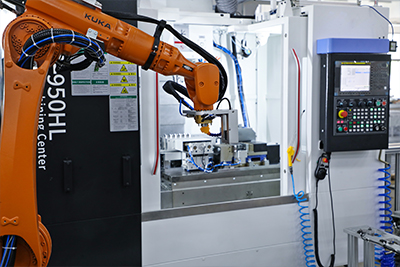

经验丰富

十余年轴承行业制造经验

融合卓越数据技术、评价技术、分析技术三大技术,坚持规范生产,用心经营,用爱管理,严格遵循质量管理体系,完善的供应体系,成熟的管理方案,打造卓越可靠的产品 满足您不同需求的品质。

服务优势

应用工程服务

由于行业、应用、要求、规模、财务状况的不同,每个项目都独一无二。 每天我们都在与各行各业的客户合作,虽然客户的应用工况和公司规模各有不同,所涉及行业从工业、汽车到航空航天和船舶行业不一而足,我们的应用工程师们拥有丰富的旋转设备经验,对设备部件的运行有着深入的了解,可随时为满足您的需求提供支持。

完善的服务

优质服务体系

OKAI培训解决方案提供若干领域的员工培训。如您要求,我们将通过培训需求分析帮助您确定需要改善的领域。这将帮助我们了解您员工当前的竞争力。基于您特定的需求,我们可以开展有效的培训计划并为您的团队完全定制出培训方案。

物流配送

完善的物流配送体系

售后服务完善,合作物流企业多家,为客户选择较快捷的送达方式,并提供7*24小时线上咨询服务。